Рождение колокола. О производстве колоколов.

Рассказ о современном производстве колоколов. Интервью с Ильей Дроздихины, руководителем колокольной компании «Дроздихин и Партнеры».

Процесс изготовления колокола начинается в комнате формовщика. Из специального хранилища образцов он выбирает форму будущей иконы. Обычно на колоколе просят изобразить тех святых, в честь которых и назван храм, заказавший новый колокол. На гипсовой форме прорисована каждая деталь вплоть до перышка на крыльях на архангелов. Пластину аккуратно покрывают несколькими слоями горячего воска, материал для переплавки привозят из местных церквей. Как только восковой слепок застывает, его края подравнивают с помощью скальпеля. У этой операции есть одна особенность: слепок должен быть еще теплым, когда его опускают в ванну с водой. Если упустить момент, воск крепко пристынет к заливочной форме. Тогда при разделении может испортиться и слепок, и сама форма. В этот раз все прошло благополучно.

Восковые фигуры готовы. Художник начинает наряжать макет колокола, десятки фрагментов вручную подгоняют друг к другу, чтобы рисунок смотрелся как единое целое.

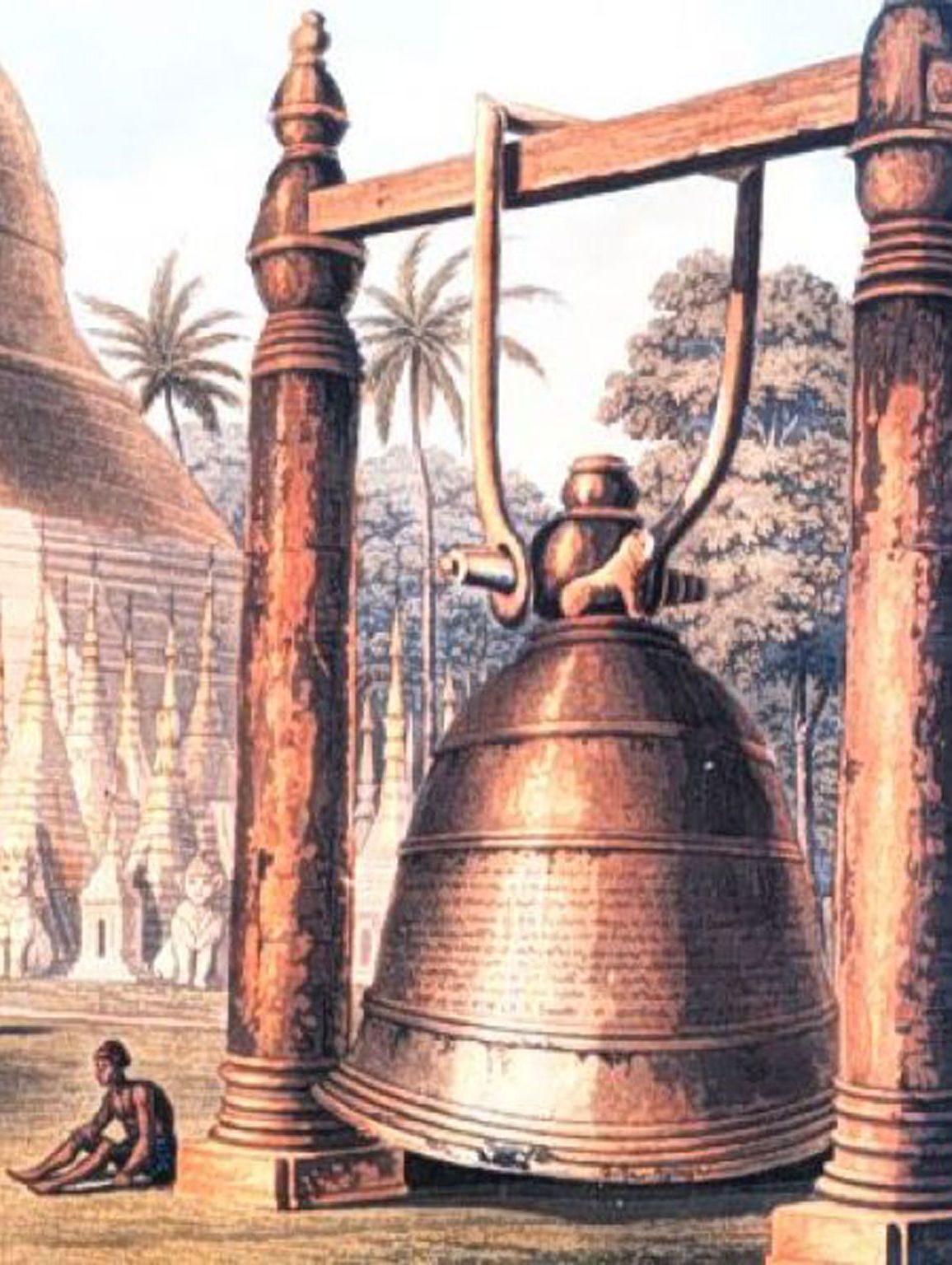

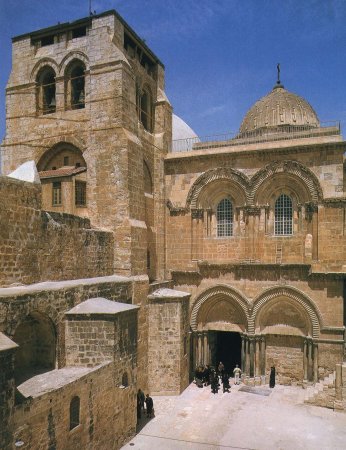

«За основу для художественного оформления наших колоколов было взято оформление старинных колоколов производства дореволюционного завода Финляндского, — рассказывает руководитель компании «Дроздихин и Партнеры» Илья Дроздихин, — это самый известный и привилегированный русский колокольный завод XIX века. Его колокола до сих пор звучат в Иерусалиме. Кстати, возвращенные из Гарварда Даниловские колокола тоже изготовлены на заводе Финляндского».

В это время в соседнем цехе рабочие уже замешивают раствор, который застынет через несколько часов и станет формой для большого колокола. Основу с восковым рельефом тщательно обмазывают готовой пастой. Масса затвердеет, воск вытопят, а на внутренней стенке останется рельеф, в точности повторяющий восковые иконы и орнамент. Образовавшиеся пустоты займет расплавленная бронза.

После того, как основу помещают в стальной кожух, пространство между железными стенками и застывшей колокольного формой заливают наполнительным составом. Этот способ изготовления колоколов называется «литье в керамику» – он самый дорогой из всех существующих, но наиболее приближенный к традиционному российскому способу изготовления колоколов. Эта технология позволяет получать колокола самого высокого качества.

Только после того, как становится известно сколько колоколов готово к заливке, мастера начинают разогревать плавильную печь. С одной стороны рабочие забивают сухим цементом литник – отверстие, через которое потечет расплавленный металл. С другой стороны уже началась загрузка меди. В расплавку идет только высококачественное сырье.

«Старинные, расколовшиеся колокола в переплавку берут очень редко: металл в них, как правило, содержит много посторонних примесей, а это сильно ухудшает качество звука в новых колоколах», — продолжает свой рассказ Илья Дроздихин.

Литейщики работают в паре. Один поднимает заслонку печи, второй – готовится сгружать металл. С расплавкой нескольких тонн меди мощная газовая печь справляется за считанные часы. В старину место отливки колокола держалось в строжайшем секрете. Яму, в которой отливали гиганты-благовестники, прикрывали от любопытствующих зевак, чтобы не сглазить. Народу разрешали подойти близко только в момент плавки металла, когда многие опасения уже оставались позади.

Слив меди в 10-тонный ковш — одна из самых опасных и самых важных стадий производства колокола процесс выверен по секундам. Емкость с расплавленным металлом быстро остывает. Пока из печи сливаются остатки меди, рабочие кидают в разливочный ковш плитки олова, которые бесследно растворяются в бурлящей массе. Температура достигает 1200 градусов.

После этого с помощью крана ковш переносят к колоколам. Непосредственно перед разливкой рабочие еще раз очищают металл от шлаков и нерасплавленных фрагментов.

И вот наступает самый ответственный момент производства. Формы проверены и выставлены в ряд. От аккуратности литейщиков зависит результат 2-недельной работы множества людей. Сложнее всего рассчитать мгновение, когда надо прекратить подачу металла в форму. На качестве отражается как недолив, так и избыток бронзы. После заливки колокола оставляют в покое на 2 недели.

Не менее сложная работа — изготовить колокольный язык. Кузнец делает их только из специальной мягкой стали. Во время удара она не отскакивает, а словно прилипает к ударной юбке колокола, создавая мягкий звук. С подобный языком колокол служит дольше.

Предпоследняя стадия обработки – скалывание пригара (так называется лишний металл, который застыл на поверхности колокола во время заливки). Со стороны операция кажется простой, однако, чтобы тщательно обработать всю поверхность, у одного мастера уходит не менее недели.

В полдень, после проверки, колокола покидают завод, где они были изготовлены. Во многом от водителя грузовика теперь будет зависеть, доедут ли колокола до храма в целости и сохранности. Бронзовые инструменты хрупки, и поэтому машина будет двигаться очень медленно. Водитель понимает ценность груза и будет вести его с особой аккуратностью.

Заказать колокола можно в Москве по телефону (495) 724-84-15

«Рождение колокола»,

Алексей Митрофанов,

2006 год.

Ссылка на RSS канал

Ссылка на RSS канал Контакты

Контакты